Os sensores de rotação, fundamentais para o funcionamento eficiente dos motores modernos, são responsáveis por monitorar a velocidade e a posição dos componentes internos do motor, como o virabrequim, eixo de manivelas do motor, fornecendo dados críticos para o sistema de gerenciamento eletrônico. Dois tipos principais dominam o mercado: os sensores indutivos e os sensores Hall. A NTK, marca da Niterra, multinacional japonesa que também detém a marca NGK e é especialista em componentes para sistemas de ignição, explica a diferença entre esses tipos de sensores e suas aplicações.

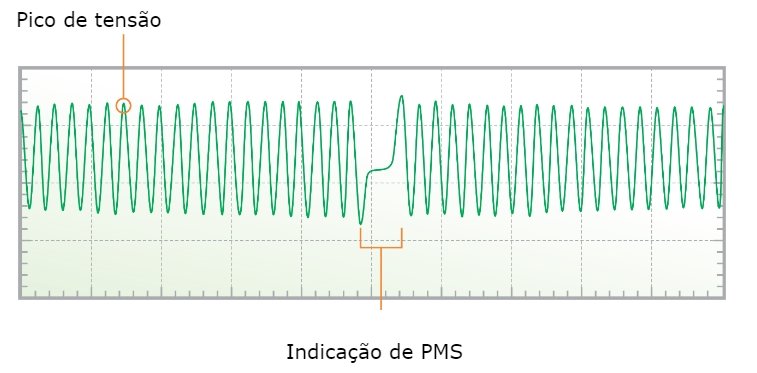

1- Sensores Indutivos: compostos por uma bobina e um ímã permanente, esses sensores geram um sinal senoidal a partir da variação de proximidade da roda dentada acoplada ao virabrequim. À medida que a roda dentada gira, ela se aproxima e se afasta do sensor, criando uma variação de tensão. Uma falha proposital em um dos dentes da coroa dentada indica o posicionamento do Ponto Morto Superior (PMS) do primeiro cilindro. Visualmente, esses sensores são caracterizados pelo ímã e pelo conector que necessita de menos fios, normalmente 2 fios um sinal e outro negativo. A amplitude do sinal varia de acordo com a rotação e o tipo de bobina.

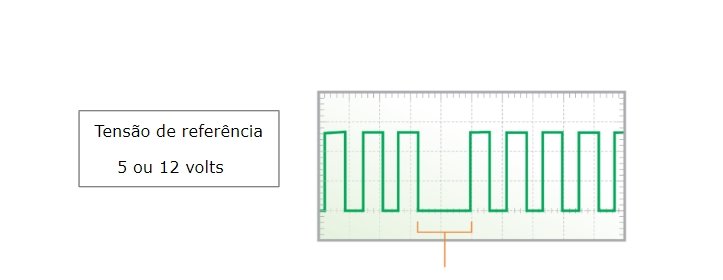

2- Sensores Hall: utilizam um circuito eletrônico alimentado pelo sistema de gerenciamento eletrônico do motor, sendo capazes de gerar um sinal de onda quadrada. A coroa dentada, neste caso, é magnetizada, e a amplitude do sinal depende da tensão de alimentação, geralmente de 5 ou 12 volts. Eles possuem conectores com mais fios, um sinal, alimentação positiva e negativa, pois necessitam de alimentação constante. Esses sensores se destacam pela precisão e confiabilidade, sendo amplamente utilizados em motores modernos.

Precisão dos Sensores de Rotação

A precisão de um sensor de rotação pode ser comprometida por diversos fatores, muitos dos quais não estão diretamente relacionados ao próprio sensor. Entre os problemas mais comuns estão as folgas no virabrequim, tanto radial quanto axial, o empenamento da ponta do virabrequim, folgas na coroa dentada ou chaveta, a distância incorreta do sensor, falta de alimentação elétrica, acúmulo de resíduos no sensor (especialmente quando está localizado próximo ao volante do motor) e a quebra de dentes no volante do motor.

“Para garantir uma medição confiável, é essencial que os mecânicos verifiquem o sinal gerado pelo sensor utilizando um osciloscópio ou outro equipamento de medição apropriado”, afirma Hiromori Mori, consultor de Assistência Técnica da Niterra. “Isso assegura que o sinal esteja dentro dos padrões corretos e evita diagnósticos incorretos, quando o sensor está gerando sinal e o módulo de injeção não o recebe, é importante verificar a continuidade do chicote elétrico (circuito elétrico) e entrada do sinal no módulo de injeção. ”